- Введение в проблему масштабирования изображений дефектов

- Основные задачи и преимущества систем автоматического масштабирования

- Задачи, решаемые системой

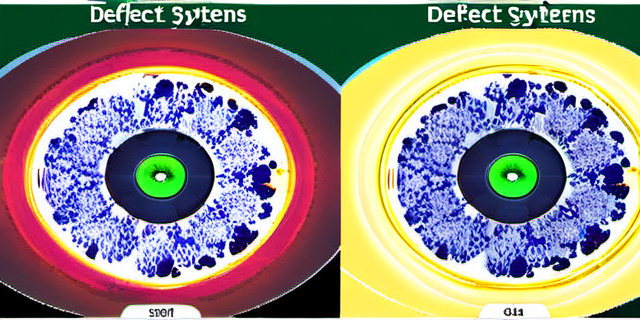

- Технологии и методы реализации систем масштабирования

- Выбор эталонного объекта

- Методы обработки изображения

- Примеры применения и статистика эффективности

- Пример 1: Производство автомобильных деталей

- Пример 2: Контроль качества электронной продукции

- Рекомендации по созданию и внедрению систем автоматического масштабирования

- Советы от экспертов

- Основные этапы внедрения

- Заключение

Введение в проблему масштабирования изображений дефектов

Современные производственные процессы, особенно в сферах машиностроения, электроники и металлообработки, требуют тщательного контроля качества изделий. Одним из ключевых аспектов контроля является точная оценка дефектов на поверхности деталей или компонентов. Для этого широко используется фотодокументирование дефектов и их последующий анализ. Однако изображения дефектов часто имеют разный масштаб, что усложняет объективную оценку размеров и характера повреждений.

Автоматическое масштабирование изображений с использованием эталонных объектов призвано решить эту проблему, позволяя стандартизировать размеры и упростить процесс анализа.

Основные задачи и преимущества систем автоматического масштабирования

- Обеспечение точного соотношения размеров на изображении и в реальности.

- Ускорение процесса анализа дефектов и снижения влияния человеческого фактора.

- Стандартизация отчетности и документации по качеству.

- Автоматизация подготовки данных для машинного обучения и систем ИИ.

Задачи, решаемые системой

- Определение масштаба изображения на основе известного эталонного объекта.

- Выравнивание и нормализация фотографий для дальнейшего анализа.

- Интеграция с базами данных для хранения метрических характеристик дефектов.

- Сопоставление данных с нормативами и техническими требованиями.

Технологии и методы реализации систем масштабирования

Выбор эталонного объекта

Ключевым элементом любой системы масштабирования является эталонный объект — предмет известного размера, присутствующий на изображении. Это может быть:

- Шкала с миллиметровыми делениями (линейка).

- Калибровочный патч или маркер специальной формы.

- Стандартные объекты, например, монеты.

Выбор зависит от условий съёмки и требований по точности. Например, в металлургии широко используется металлическая линейка, которую можно поместить рядом с дефектом.

Методы обработки изображения

Основная цель – автоматическое распознавание эталонного объекта и вычисление масштаба. Среди базовых методов:

- Обработка контуров и выделение границ. Современные алгоритмы, такие как Canny Edge Detection, выделяют четкую границу масштабного объекта.

- Классификация и сегментация. Используются алгоритмы компьютерного зрения, включая сверточные нейронные сети (CNN), для автоматического обнаружения и идентификации эталонных элементов.

- Калибровка камеры. Влияет на точность измерения — учитывается искажение объектива для корректного масштабирования.

| Метод | Точность | Сложность реализации | Применимость |

|---|---|---|---|

| Мануальное измерение с линейкой | Высокая (при аккуратности) | Низкая | Небольшие масштабы, малые серии |

| Автоматическое выделение контуров и вычисление масштаба | Средняя — высокая | Средняя | Промышленные линии, массовый контроль |

| Использование AI и CNN для распознавания маркеров | Очень высокая | Высокая | Современные производства, лаборатории |

Примеры применения и статистика эффективности

Рассмотрим два примера внедрения таких систем на производстве.

Пример 1: Производство автомобильных деталей

В одном из автомобильных заводов была внедрена система автоматического масштабирования с помощью нанесения миниатюрной шкалы прямо на тестовую поверхность детали. В ходе теста за первый квартал:

- Скорость анализа изображений возросла на 40%.

- Ошибка в оценке размеров дефектов снизилась на 25%.

- Снизились субъективные расхождения в отчетах между инспекторами на 70%.

Пример 2: Контроль качества электронной продукции

Фабрика электроники использовала метод наложения эталонного патча с QR-кодом для масштабирования и идентификации:

- Время обработки одного изображения упало с 3 минут до 30 секунд.

- Количество выявленных мелких дефектов увеличилось на 15%, что позволило оперативно улучшить процесс пайки.

- Объем накопленных данных вырос, позволив внедрить системы машинного обучения.

Рекомендации по созданию и внедрению систем автоматического масштабирования

Советы от экспертов

«При проектировании системы автоматического масштабирования уделите особое внимание выбору эталонного объекта и условиям освещения. Правильное размещение и рассеивающий свет позволяют значительно повысить точность и скорость обработки изображений.»

Основные этапы внедрения

- Анализ производственного процесса и типов дефектов.

- Выбор и тестирование эталонных объектов.

- Разработка алгоритмов обработки изображений с учетом особенностей камеры и окружающей среды.

- Интеграция системы с существующими информационными системами предприятия.

- Обучение персонала и пилотное тестирование.

- Масштабирование и постоянный мониторинг эффективности.

Заключение

Создание систем автоматического масштабирования изображений дефектов с эталонными объектами – это важное направление развития индустрии контроля качества. Такие системы позволяют не только повысить точность и скорость анализа, но и стандартизировать процессы, что особенно ценно при больших объемах производства.

Современные технологии компьютерного зрения и искусственного интеллекта открывают новые возможности и перспективы для усовершенствования подобных систем. Внедрение автоматического масштабирования изображений — это инвестиция в качество, эффективность и инновационное будущее производства.

Авторская рекомендация:

Для успешного внедрения необходимо сочетать технические инновации с тщательной подготовкой и адаптацией под конкретные производственные нужды — только так можно добиться максимальной отдачи от автоматизации.