- Введение

- Что такое тепловизионное оборудование и как оно работает?

- Принцип действия тепловизоров

- Основные характеристики тепловизионного оборудования

- Почему важен контроль остывания сварных соединений?

- Как тепловизоры помогают в контроле остывания сварных швов?

- Ключевые преимущества тепловизионного контроля:

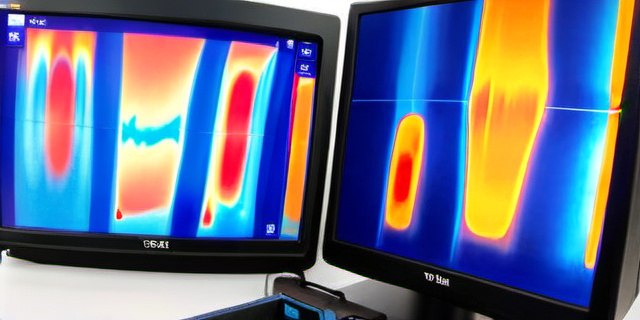

- Примеры работы тепловизора при сварке

- Практические аспекты использования тепловизоров в сварке

- Подготовка к измерениям

- Особенности интерпретации данных

- Статистика и эффективность тепловизионного контроля

- Мнение и совет автора

- Заключение

Введение

Процесс сварки – ключевой этап в строительстве, машиностроении и других отраслях промышленности. Надежность и прочность сварных соединений напрямую зависят от правильного контроля параметров сварки, включая этап остывания. Неправильное или нерегулируемое остывание может привести к дефектам, трещинам и снижению эксплуатационных характеристик изделия. Сегодня тепловизионное оборудование становится незаменимым инструментом для контроля температурного режима именно на этапе охлаждения сварных швов.

Что такое тепловизионное оборудование и как оно работает?

Тепловизионное оборудование – это устройства, способные фиксировать и визуализировать тепловое излучение, излучаемое всеми телами выше абсолютного нуля по температуре. Они преобразуют инфракрасное излучение в видимое изображение с цветовой градацией, отражающей распределение температуры поверхности объекта.

Принцип действия тепловизоров

- Регистрация инфракрасного излучения объекта.

- Преобразование инфракрасных данных в электрические сигналы.

- Обработка сигналов и создание визуального теплового изображения.

- Отображение температурного распределения в реальном времени.

Основные характеристики тепловизионного оборудования

| Параметр | Описание | Влияние на контроль сварки |

|---|---|---|

| Диапазон температур | От -20°C до +2000°C и выше | Показывает как горячие сварочные зоны, так и остывающие участки |

| Точность измерения | ±1°C или ±1% от значения | Обеспечивает детальный контроль температуры |

| Разрешение сенсора | 640×480 пикселей и выше | Позволяет выявлять мелкие дефекты и неоднородности охлаждения |

| Скорость обновления кадра | 30-60 Гц | Обеспечивает непрерывное наблюдение в реальном времени |

Почему важен контроль остывания сварных соединений?

Во время сварочного процесса металл нагревается до высоких температур (часто превышающих 1500°C). После завершения сварки начинается фазa остывания. Быстрое или неравномерное охлаждение способно вызвать:

- Внутренние напряжения и деформации;

- Трещины и пористость;

- Нарушение структуры металла, например, формирование хрупких фаз;

- Снижение прочности и долговечности соединения.

Контроль температуры в момент охлаждения позволяет своевременно обнаружить отклонения и принять корректирующие меры, например, проводить термическую обработку или изменять технологию сварки.

Как тепловизоры помогают в контроле остывания сварных швов?

Использование тепловизионного оборудования позволяет инженерам и сварщикам в режиме реального времени наблюдать за температурой шва и окружающих зон, отслеживать скорость остывания и выявлять места, где температурный профиль отклоняется от норматива.

Ключевые преимущества тепловизионного контроля:

- Неснижаемая точность. Тепловизор фиксирует тепловой режим без идеального контакта с поверхностью, что исключает влияние человеческого фактора.

- Безопасность. Позволяет контролировать процесс удаленно, исключая вероятность ожогов или других травм при работе с горячими металлами.

- Детальная визуализация. Можно увидеть распределение температуры по всей площади сварного шва, определить горячие и прохладные точки.

- Гибкость применения. Применимо как в цехе при изготовлении металлоконструкций, так и на монтаже в полевых условиях.

Примеры работы тепловизора при сварке

Заключение замера показало, что в процессе остывания участка толщиной 10 мм на стальном шве температура за 5 минут снизилась с 900°C до 300°C при рекомендуемой норме охлаждения 120°C в минуту. В случае отклонения кривой остывания специалисты отмечали потенциальные зоны внутреннего напряжения или незаконченного химического процесса.

Практические аспекты использования тепловизоров в сварке

Для эффективного контроля следует придерживаться следующих рекомендаций:

Подготовка к измерениям

- Очистка поверхности шва от оксидов и загрязнений для обеспечения точных измерений.

- Калибровка тепловизора согласно характеристикам материала.

- Учет эмиссионных свойств материала, чтобы избежать температурных искажений.

Особенности интерпретации данных

- Анализ температурных градиентов вдоль шва и в зоне термического влияния.

- Сравнение с нормативными картами охлаждения для конкретного типа металла.

- Выявление зон повышенного риска (например, быстрый спад температуры с аномальными пиками).

Статистика и эффективность тепловизионного контроля

Согласно исследованию, проведённому среди крупных производственных предприятий:

| Показатель | До внедрения тепловизоров | После внедрения тепловизоров |

|---|---|---|

| Количество дефектов сварки | 7,8% от общего числа соединений | 2,3% |

| Время на осмотр и проверку швов | Среднее 45 минут на соединение | Среднее 15 минут |

| Расходы на доработки и переделки | Высокие из-за дефектов | Снижены на 60% |

Эти данные подтверждают экономическую и техническую эффективность применения тепловизионного оборудования в сварочных процессах.

Мнение и совет автора

«Использование тепловизоров при контроле остывания сварных соединений значительно повышает качество и надежность конечного продукта. Современные технологии позволяют не только обнаружить дефекты на ранней стадии, но и оптимизировать технологический процесс, что в итоге экономит ресурсы и снижает риски аварий. Рекомендуется внедрять тепловизионный контроль на всех ключевых этапах сварочного производства, не пренебрегая даже незначительными деталями.»

Заключение

Контроль температурного режима остывания сварных соединений играет важнейшую роль в обеспечении их прочности и долговечности. Тепловизионное оборудование предоставляет уникальную возможность мониторить процесс без разрушения и контакта, обнаруживая даже мелкие отклонения от нормы. Практика показывает, что благодаря тепловизионному контролю улучшается качество сварки, снижаются затраты на исправления и повышается безопасность работ. Для промышленных предприятий, стремящихся к совершенству, тепловизоры становятся неотъемлемым элементом технологического процесса.