- Введение в процесс отверждения полимерных строительных материалов

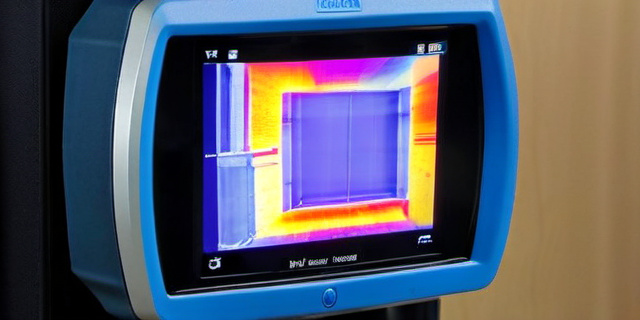

- Почему тепловизионные системы стали незаменимыми?

- Преимущества использования тепловизионных систем

- Типы тепловизионных систем для контроля отверждения

- Технический аспект контроля процесса отверждения с помощью тепловизора

- Пример анализа тепловизионных данных

- Практические кейсы и статистика применения тепловизионного контроля

- Строительство и ремонт дорог

- Производство композитных материалов

- Ремонт индустриальных сооружений

- Советы экспертов и рекомендации по применению

- Ключевые рекомендации:

- Таблица: Основные параметры для выбора тепловизионной системы при контроле отверждения

- Заключение

Введение в процесс отверждения полимерных строительных материалов

Отверждение полимерных строительных материалов — основополагающий этап, влияющий на качество и долговечность готовых конструкций. При этом под отверждением понимается ряд химико-физических процессов, во время которых происходит полимеризация или полимерная сшивка, приводящая к формированию прочной, твердой структуры.

Контроль этого процесса является крайне важным, поскольку неправильное или неравномерное отверждение может привести к снижению прочности, образованию дефектов и, как следствие, к снижению эксплуатационных характеристик материала.

Почему тепловизионные системы стали незаменимыми?

Тепловизионные камеры дают инженерам и технологам уникальную возможность визуализировать температурное поле и его изменения в реальном времени на поверхности полимерных материалов. Это критично, поскольку процесс отверждения сопровождается экзотермической реакцией — выделением тепла, что позволяет косвенно оценивать ход этой реакции.

Преимущества использования тепловизионных систем

- Бесконтактный контроль: без нарушения целостности материала и конструкции.

- Реальное время: мониторинг в ходе самого процесса отверждения.

- Высокая точность: измерение температуры с точностью до долей градуса Цельсия.

- Разнообразие применений: можно использовать как на заводах, так и в полевых условиях.

- Идентификация дефектов: выявление неравномерностей и потенциальных проблем на ранних стадиях.

Типы тепловизионных систем для контроля отверждения

| Тип системы | Принцип работы | Область применения | Преимущества |

|---|---|---|---|

| Портативные тепловизоры | Ручное сканирование поверхностей | Полевые условия, оперативный контроль | Мобильность, удобство, быстрый анализ |

| Стационарные системы | Непрерывное наблюдение с фиксированной позиции | Автоматизированные производства | Непрерывный мониторинг, автоматическая регистрация данных |

| Интегрированные системы в производственные линии | Синхронизация с технологическими процессами | Фабрики, линии сборки композитов | Полная автоматизация контроля, повышение эффективности |

Технический аспект контроля процесса отверждения с помощью тепловизора

В процессе полимеризации химические связи формируются и укрепляются, что сопровождается выделением тепла (экзотермическая реакция). Тепловизионная камера фиксирует изменения температуры на поверхности материала, отражая этапы прохождения реакции по времени и пространству.

Важные параметры, которые можно оценить:

- Максимальная температура реакции;

- Время достижения пика температуры;

- Температурный градиент по поверхности;

- Равномерность распределения тепла;

- Температура охлаждения, свидетельствующая о завершении реакции.

Пример анализа тепловизионных данных

В одном из промышленных проектов, связанных с отверждением эпоксидных смол в изготовлении крепежных элементов, тепловизионное наблюдение позволило выявить участки с пониженной температурой, что указывало на замедленный процесс отверждения в этих местах. После корректировки условий процесса (повышения температуры окружающей среды и времени выдержки) качество продукции улучшилось на 15%.

Практические кейсы и статистика применения тепловизионного контроля

Строительство и ремонт дорог

- Использование полиуретановых полимеров для выравнивающих слоев;

- Тепловизоры позволяют контролировать отверждение в реальном времени, предотвращая недополимеризацию и трещины;

- Снижение количества повторных ремонтов на 20% за счет повышения качества первоначального процесса.

Производство композитных материалов

- Отверждение смол в составе стеклопластиковых и углепластиковых панелей;

- Мониторинг температуры помогает выявлять дефекты сшивки;

- Статистика с крупных предприятий — снижение брака на 12-18% при использовании тепловизионного контроля.

Ремонт индустриальных сооружений

- Использование быстрых отверждающихся полимеров в ремонте трубопроводов и резервуаров;

- Уникальная возможность контроля отверждения на труднодоступных участках;

- Повышение надежности ремонтных работ до 95%.

Советы экспертов и рекомендации по применению

Автор статьи рекомендует: «При планировании контроля отверждения полимерных материалов следует учитывать специфику объекта и условия эксплуатации. Оптимальным решением может стать интеграция тепловизионных систем в автоматизированный цикл, что сократит человеческий фактор и повысит качество контроля. Важно также проводить регулярную калибровку устройств и обучать персонал для максимальной эффективности.»

Ключевые рекомендации:

- Выбор тепловизора должен базироваться на диапазоне температур и разрешении, необходимом для конкретных материалов;

- Проведение регулярных испытаний с целью калибровки и корректировки методов контроля;

- Использование специализированного программного обеспечения для анализа данных и прогнозирования качества отверждения;

- Комплексный подход — сочетание тепловизионных данных с другими методами контроля (например, механическими испытаниями).

Таблица: Основные параметры для выбора тепловизионной системы при контроле отверждения

| Критерий | Описание | Рекомендация |

|---|---|---|

| Диапазон температур | Максимальная и минимальная температура, которую должна регистрировать камера | Оценить максимальное выделение тепла в процессе отверждения (обычно до 200 °C) |

| Тепловое разрешение | Минимальная разница температур, которую способна зафиксировать камера | Не менее 0.05 °C для точного контроля |

| Пространственное разрешение | Минимальный размер области, которую можно различить | Зависит от размеров объектов — от 1 мм и выше |

| Функциональные возможности | Функции анализа, интеграция и беспроводная связь | Желательна возможность записи данных и автоматический анализ |

Заключение

Тепловизионные системы стали неотъемлемым инструментом для эффективного контроля процесса отверждения полимерных строительных материалов. Их способность выявлять температурные аномалии и контролировать динамику реакции позволяет повышать качество продукции, сокращать потери и улучшать эксплуатационные характеристики строительных объектов. Практические примеры доказывают, что внедрение тепловизионного контроля сокращает процент брака на производстве и увеличивает долговечность материалов.

Современные технологии тепловидения обеспечивают не только визуальный контроль, но и создают основу для комплексного анализа, позволяющего прогнозировать качество и безопасность строительных материалов, что является критически важным для инженерных решений и строительных проектов любого масштаба.