- Введение: важность температурного контроля при монтаже композитов и полимеров

- Что такое тепловизоры и как они работают?

- Основные принципы работы тепловизоров

- Ключевые характеристики тепловизоров для контроля производства

- Задачи температурного контроля при монтаже композитных и полимерных материалов

- Примеры типичных ошибок без контроля температуры

- Практическое применение тепловизоров при монтаже

- Кейс 1: Авиационная промышленность

- Кейс 2: Строительство и изоляционные материалы

- Кейс 3: Автомобильная промышленность

- Преимущества использования тепловизоров в контроле монтажа

- Советы эксперта: как эффективно применять тепловизоры при монтаже композитов и полимеров

- Рекомендации по внедрению тепловизионного контроля

- Статистика и тенденции рынка

- Заключение

Введение: важность температурного контроля при монтаже композитов и полимеров

Современное производство и монтаж композитных и полимерных материалов требуют строго соблюдения температурных режимов. Нарушение температурного баланса во время приклеивания, отверждения или нагрева может привести к дефектам, снижению прочности и долговечности изделий. В связи с этим тепловизоры становятся незаменимым инструментом для контроля температуры в реальном времени, позволяя оперативно выявлять аномалии и поддерживать оптимальные условия монтажа.

Что такое тепловизоры и как они работают?

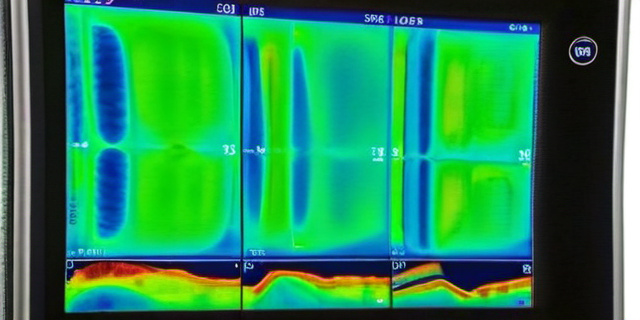

Тепловизор — это прибор, который регистрирует инфракрасное излучение, излучаемое объектом, и преобразует его в тепловую карту. Благодаря этому можно визуально оценивать температурное распределение по поверхности материалов.

Основные принципы работы тепловизоров

- Считывание инфракрасного излучения с поверхности.

- Преобразование излучения в температурные значения.

- Отображение информации в виде цветной тепловой карты.

Ключевые характеристики тепловизоров для контроля производства

| Параметр | Описание | Роль в контроле монтажа |

|---|---|---|

| Температурный диапазон | От -20°С до +500°С и выше | Позволяет измерять температуры в диапазонах, актуальных для полимеризации и отверждения композитов |

| Погрешность измерения | ±0,5°С | Обеспечивает высокоточную диагностику температурных отклонений |

| Разрешение матрицы | от 80×60 до 640×480 пикселей и выше | Чем выше разрешение, тем детальнее тепловая карта |

| Обновление кадров | 30 Гц и более | Обеспечивает динамический мониторинг процессов нагрева и отверждения |

Задачи температурного контроля при монтаже композитных и полимерных материалов

Процесс монтажа бывает сложным и требует соблюдения определённых условий:

- Контроль равномерности нагрева при формовке или отверждении.

- Предотвращение локальных перегревов, которые ведут к деформациям.

- Оптимальное время экспозиции при отверждении полимерных смол.

- Диагностика дефектов клеевых швов и зон с недостаточным контактом.

Примеры типичных ошибок без контроля температуры

- Перегрев с обугливанием внешнего слоя композита.

- Нарушение химической реакции полимеризации из-за слишком низкой температуры.

- Возникновение пузырей и трещин из-за неровного прогрева.

Практическое применение тепловизоров при монтаже

Тепловизионные камеры широко применяются в таких отраслях, как авиационная, автомобильная промышленность, строительство и производство спортивного инвентаря.

Кейс 1: Авиационная промышленность

В производстве лопастей вертолёта из углеродного волокна контроль температуры с помощью тепловизоров позволил снизить количество бракованных изделий на 15% за счёт своевременного обнаружения горячих точек при отверждении смолы.

Кейс 2: Строительство и изоляционные материалы

При монтаже полимерных утеплительных панелей тепловизоры помогают выявлять неплотности и отслаивания, что улучшает энергоэффективность зданий и снижает теплопотери до 20%.

Кейс 3: Автомобильная промышленность

Мониторинг температуры при нанесении композитных элементов кузова обеспечивает правильное отверждение клеевых составов, повышая прочность и долговечность соединений до рекордных показателей.

Преимущества использования тепловизоров в контроле монтажа

- Непрерывный и бесконтактный мониторинг: позволяет следить за процессом без вмешательства.

- Ранняя диагностика дефектов: обнаружение локальных проблем до появления видимых повреждений.

- Экономия времени и ресурсов: сокращается количество брака и переделок.

- Повышение качества продукции: оптимизация процессов с помощью точных данных.

Советы эксперта: как эффективно применять тепловизоры при монтаже композитов и полимеров

«Выбирая тепловизор, нужно учитывать специфику вашего материала и технологического процесса. Оптимальный температурный диапазон, высокая точность и разрешение помогут не просто фиксировать температуру, а эффективно управлять процессом отверждения. Важно также обучить персонал работе с устройством, чтобы данные использовались для принятия быстрых решений.»

Рекомендации по внедрению тепловизионного контроля

- Провести оценку критических температурных точек в технологическом процессе.

- Интегрировать тепловизоры в систему контроля качества.

- Обучить сотрудников интерпретации тепловых изображений.

- Регулярно калибровать приборы и вести документацию измерений.

Статистика и тенденции рынка

По данным отраслевых исследований, внедрение тепловизионных технологий в производство композитных и полимерных материалов увеличивает общую производительность на 10-20%, снижая затраты на обнаружение дефектов на 30%. На 2023 год рынок тепловизоров для промышленности вырос на 12% по сравнению с предыдущим годом, что подтверждает растущую популярность и эффективность этого инструмента.

Заключение

Контроль температурного режима при монтаже композитных и полимерных материалов — ключевой фактор качества и долговечности изделий. Тепловизоры выступают незаменимыми помощниками в этом процессе, предоставляя оперативные и точные данные о состоянии материала, что позволяет своевременно корректировать рабочие параметры. Использование тепловизионных камер снижает количество производственного брака, экономит ресурсы и способствует повышению конкурентоспособности продукции.

Автор советует: «Инвестиции в тепловизионное оборудование и обучение сотрудников окупаются уже на первом цикле производства, обеспечивая стабильное качество и снижение издержек.»