- Введение: важность контроля процесса полимеризации

- Как тепловизионные системы работают в контроле полимеризации

- Основные этапы мониторинга с помощью тепловизоров:

- Преимущества тепловизионного контроля в производстве клеев и герметиков

- Примеры применения тепловизионного контроля в индустрии клеев и герметиков

- Кейс 1: Контроль отверждения полиуретановых герметиков

- Кейс 2: Производство акриловых клеев

- Ключевые параметры, которые отслеживают тепловизионные системы

- Технические рекомендации по внедрению тепловизионных систем

- Статистика и перспективы развития

- Заключение

Введение: важность контроля процесса полимеризации

В современном производстве клеев и герметиков качество конечного продукта напрямую зависит от точности и стабильности процесса полимеризации. Полимеризация — химическая реакция, в результате которой жидкие или пастообразные материалы превращаются в твердые или эластичные пленки с заданными эксплуатационными свойствами. Неконтролируемые изменения температуры и времени отверждения способны привести к снижению прочности, адгезии и долговечности материалов.

Традиционные методы контроля часто ограничены, а тепловизионные системы становятся инновационным инструментом, позволяющим видеть «невидимые» тепловые процессы в реальном времени, обеспечивая достоверные данные и оперативный анализ.

Как тепловизионные системы работают в контроле полимеризации

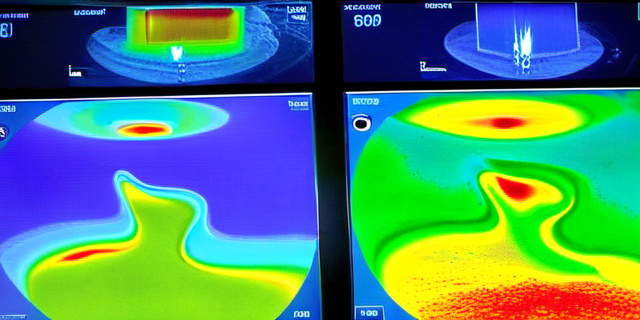

Тепловизор — прибор, регистрирующий инфракрасное излучение объектов и преобразующий его в тепловую карту. При полимеризации клеев и герметиков реакция выделяет или поглощает тепло, что визуально отображается в изменения температуры поверхности материала и оборудования.

Основные этапы мониторинга с помощью тепловизоров:

- Начало реакции: фиксация первых тепловых изменений, свидетельствующих о запуске полимеризации.

- Активная фаза: наблюдение за пиковыми значениями температуры и их распределением по поверхности.

- Завершение процесса: контроль остывания или стабилизации температуры, подтверждающий окончание отверждения.

Такой подход позволяет выявить локальные перегревы или недостаточную реакционную активность, предотвращая дефекты.

Преимущества тепловизионного контроля в производстве клеев и герметиков

| Преимущество | Описание | Практический эффект |

|---|---|---|

| Непрерывный мониторинг в реальном времени | Позволяет фиксировать температурные изменения без разрыва процесса. | Предотвращение брака и ускорение производственного цикла. |

| Безконтактность измерений | Отсутствие физического воздействия на продукт и оборудование. | Снижение риска загрязнения и повреждения материала. |

| Высокая точность и пространственное разрешение | Отображение температурных градиентов по всей поверхности. | Ранняя диагностика дефектных зон и оптимизация параметров. |

| Автоматизация и интеграция с производственными системами | Встроенные алгоритмы анализа данных и оповещения. | Улучшение качества управления процессом и минимизация ошибок. |

Примеры применения тепловизионного контроля в индустрии клеев и герметиков

Ведущие производители клеевых составов отмечают значительное снижение дефектности после внедрения тепловизионных систем контроля. Например, компания, выпускающая многоцелевые эпоксидные клеи, с момента интеграции тепловизоров сократила количество некондиционных партий на 35% и снизила технологические простои на 20%.

Кейс 1: Контроль отверждения полиуретановых герметиков

- Задача: обеспечить однородное отверждение по всей площади нанесения.

- Решение: установка тепловизора над конвейерной линией, позволяющая отслеживать температурный профиль.

- Результат: выявление участков с пониженной температурой, где полимеризация шла медленнее, что позволило корректировать дозировку и скорость продвижения.

Кейс 2: Производство акриловых клеев

- Проблема: несоответствие заявленной прочности при вариации температуры обогрева.

- Внедрение: тепловизионный контроль для анализа динамики нагрева и остывания.

- Итог: оптимизация температурного режима с сокращением времени отверждения на 15% без потери качества.

Ключевые параметры, которые отслеживают тепловизионные системы

- Температурный профиль по поверхности: карта распределения температуры в разных зонах продукта.

- Максимальная и минимальная температура: выявление экстремальных значений, влияющих на качество полимера.

- Темп изменения температуры: скорость нагрева и остывания, важная для кинетики реакции.

- Длительность поддержания технологического режима: время нахождения материала в критических температурных диапазонах.

Технические рекомендации по внедрению тепловизионных систем

- Выбирать камеры с разрешением не ниже 320×240 пикселей для достаточной детализации.

- Обеспечить калибровку тепловизоров под температурный диапазон от 20°C до 300°C, учитывая специфику полимеризации.

- Интегрировать систему с автоматизированными системами управления производством (АСУТП) для оперативного реагирования.

- Обеспечить регулярное тестирование и техническое обслуживание оборудования.

Статистика и перспективы развития

Согласно отраслевым данным, около 60% производителей клеев и герметиков планируют в ближайшие 5 лет внедрить тепловизионный контроль для повышения конкурентоспособности продукции. Экономия за счет снижения брака и ускорения процессов оценивается в среднем до 25% производственного бюджета.

| Год | Процент производителей с тепловизионным контролем | Среднее сокращение брака, % | Среднее уменьшение времени цикла, % |

|---|---|---|---|

| 2020 | 15% | 8% | 5% |

| 2023 | 35% | 18% | 12% |

| 2028 (прогноз) | 60% | 30% | 25% |

Заключение

Тепловизионные системы представляют собой мощный инструмент для контроля процесса полимеризации клеев и герметиков, позволяя существенно повысить качество продукции, оптимизировать технологические режимы и снизить производственные издержки. Их внедрение становится не только технической необходимостью, но и конкурентным преимуществом для предприятий, стремящихся к инновационному развитию.

"Использование тепловизионных систем в контроле полимеризации — это шаг к «умному» производству, где качество и эффективность идут рука об руку. Рекомендуется не откладывать интеграцию таких технологий, чтобы не отставать от быстро развивающегося рынка и гарантировать стабильную репутацию бренда."